EDI dla automotive – automatyzacja zamówień, awizacji i faktur

W branży automotive liczą się czas i precyzja. EDI automatyzuje komunikację z partnerami (zamówienia, awiza, statusy), skraca procesy i zmniejsza ryzyko przestojów produkcji.

Jak osiągnąć precyzyjną wymianę danych w łańcuchu dostaw z EDI?

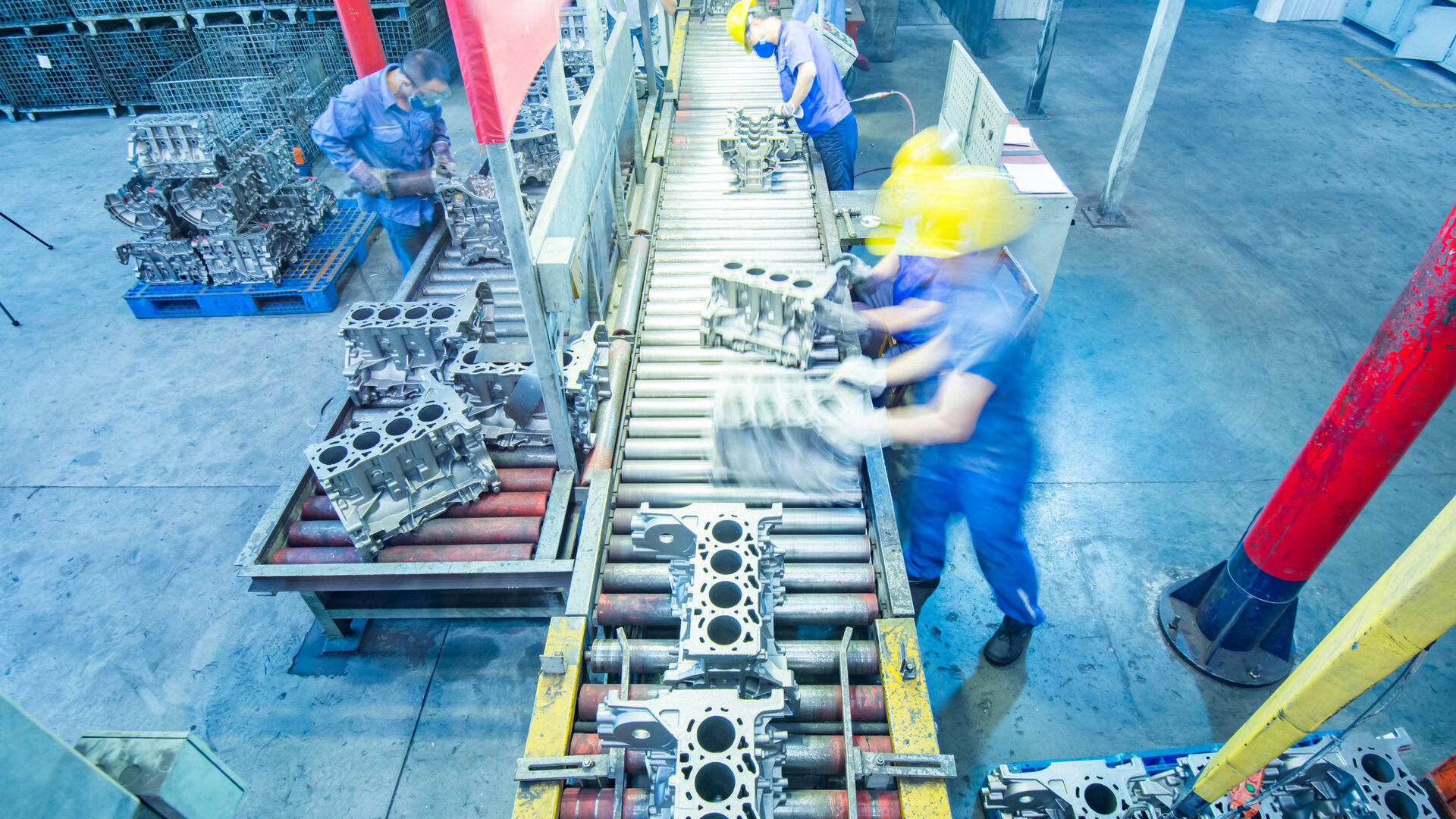

W branży automotive nie ma miejsca na „zaraz”, „później” ani „chyba”. Tu wszystko musi być na czas, na miejsce i w odpowiedniej sekwencji. Jeden brakujący komponent potrafi zatrzymać linię produkcyjną wartą miliony euro. A mimo to w wielu firmach wymiana danych w łańcuchu dostaw wciąż opiera się na mailach, Excelach i ręcznym przepisywaniu informacji.

Efekt? Opóźnienia, błędy i nerwowe telefony w stylu „gdzie jest moje zamówienie?”. Tu znajduje zastosowanie EDI, czyli elektroniczna wymiana danych – technologia, która w motoryzacji nie jest już innowacją, ale standardem gry.

Gdzie zaczynają się problemy z danymi w automotive?

Łańcuch dostaw w branży automotive przypomina precyzyjny mechanizm zegarka, w którym producenci OEM, dostawcy Tier 1, Tier 2 i Tier 3, operatorzy logistyczni, magazyny oraz transport międzynarodowy muszą działać w idealnej synchronizacji, bo tu nie ma miejsca na improwizację.

Gdy wymiana danych odbywa się ręcznie lub w półautomatyczny sposób, bardzo szybko pojawia się chaos: dokumenty krążą w różnych formatach, informacje o zamówieniach i awizach są niekompletne lub niespójne, a status dostaw bywa aktualny… wczoraj. W praktyce oznacza to opóźnienia w produkcji, nerwowe telefony, konieczność ręcznych korekt w systemach ERP i realne ryzyko zatrzymania linii produkcyjnej. A w środowisku opartym na JIT i JIS każdy taki przestój to nie tylko problem operacyjny, ale też konkretne koszty, kary umowne i utrata zaufania partnerów biznesowych.

Jak EDI porządkuje ten chaos?

EDI automatyzuje wymianę kluczowych dokumentów biznesowych: zamówień, awizacji wysyłek, faktur czy harmonogramów dostaw. Dane trafiają bezpośrednio z systemu do systemu, bez udziału człowieka. Nie ma tu miejsca na literówki, pomyłki ani opóźnienia wynikające z „przeoczenia maila”. W praktyce oznacza to, że:

- informacje są przekazywane w czasie rzeczywistym,

- każdy partner w łańcuchu dostaw pracuje na tych samych danych,

- procesy są przewidywalne i powtarzalne,

- firmy mogą skalować współpracę bez zwiększania chaosu operacyjnego.

Nic dziwnego, że elektroniczna wymiana danych od lat jest fundamentem cyfrowych łańcuchów dostaw w automotive.

Standardy, bezpieczeństwo i niezawodność

Branża motoryzacyjna wymaga zgodności z międzynarodowymi standardami, takimi jak EDIFACT, VDA czy ODETTE.

Michał Fijałek Key Account Manager EDITEL S.A. dodaje również: “Do tego dochodzi bezpieczna transmisja danych – często realizowana przez protokół OFTP2 – oraz pełna kontrola nad statusem dokumentów. Tu nie wystarczy „jakieś EDI”. Tu potrzebny jest doświadczony dostawca EDI, który zna realia tej branży od podszewki.”

Dlaczego doświadczenie dostawcy EDI ma znaczenie?

Wdrożenie EDI to nie tylko technologia, ale też wiedza o procesach, wymaganiach OEM-ów i specyfice współpracy z wieloma partnerami jednocześnie. Firmy takie jak EDITEL, od lat wyspecjalizowane w rozwiązaniach EDI dla automotive, wspierają przedsiębiorstwa nie tylko systemowo, ale też doradczo – od integracji z ERP, przez monitoring procesów, po cyfrowe archiwum dokumentów. To właśnie takie podejście pozwala zbudować stabilny, odporny na błędy łańcuch dostaw, w którym dane pracują równie sprawnie jak linia produkcyjna.

Podsumowanie

W branży automotive dane pełnią dokładnie tę samą rolę co paliwo w silniku – bez nich produkcja po prostu nie ruszy, a jeśli są „zanieczyszczone”, cały mechanizm zaczyna się dławić. Elektroniczna wymiana danych sprawia, że informacje o zamówieniach, prognozach, awizach wysyłki czy fakturach trafiają do właściwych systemów automatycznie, w ujednoliconym formacie i dokładnie wtedy, gdy są potrzebne.

EDI od EDITEL dla Automotive eliminuje ręczne przepisywanie, opóźnienia i domysły, dzięki czemu planowanie produkcji, logistyka i rozliczenia przestają być polem do improwizacji, a stają się przewidywalnym procesem. W praktyce oznacza to mniej przestojów, lepsze dopasowanie dostaw do koncepcji JIT i JIS, większą przejrzystość w relacjach z partnerami oraz realne oszczędności, które w skali roku liczy się nie w minutach, lecz w setkach tysięcy złotych.